汽车行业对于铝合金发动机、传动系统、水泵和制动系统部件的使用越来越多。原始设备制造商 (OEM) 及其供应链合作伙伴所面临的挑战是:要提供生产率更高的铣削工序。因为在发动机零部件加工的整个过程中,正确地应用经过优化的铣削刀具能够换来显著回报,所以在汽车行业,刀具如何选择是真正实现市场差异化的关键一环。山特维克可乐满汽车铝合金加工非标解决方案全球产品经理Emmanuel David对此进行了阐释。

面对汽车行业铝合金材质的普及,轻量材质越来越受宠。实际上,平均每辆汽车的铝合金材质使用量已经从1990年的50千克 (kg) 上涨到了2019年的151 kg。根据欧洲铝业协会 (European Aluminium) 的估测,这个用量到2025年将增加至196 kg。

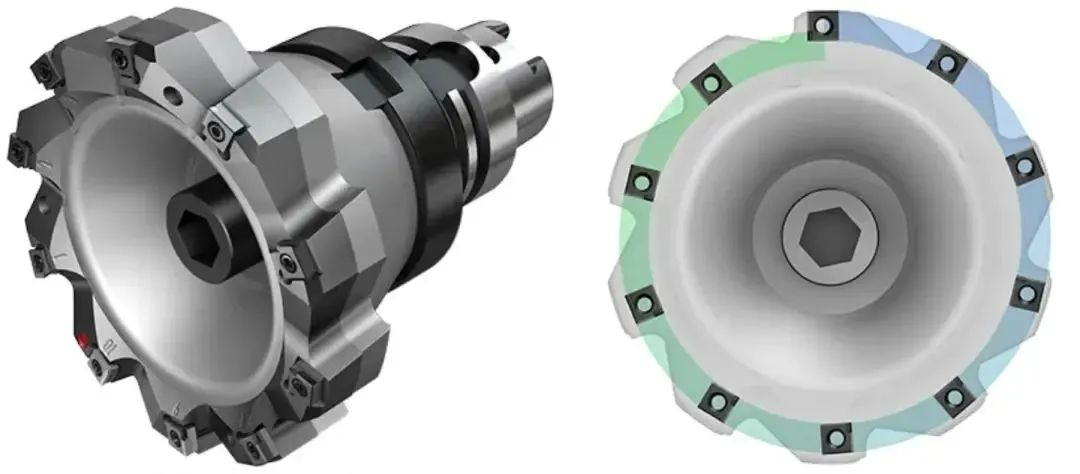

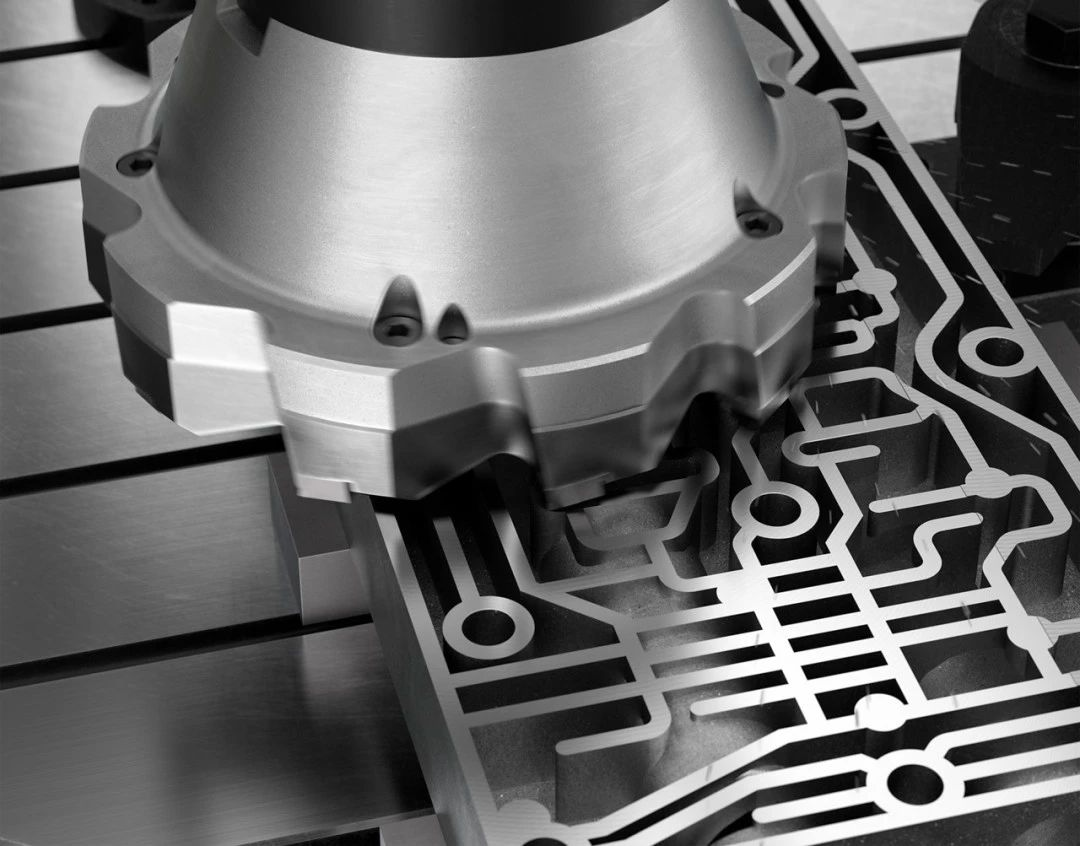

为了满足不断上涨的需求,山特维克可乐满现在可为汽车行业提供完整的铝合金加工刀具,从初道工序的毛坯加工到粗加工、半精加工和精加工所需的所有刀具全部涵盖。每一款非标铣削刀具 (总计五款) 均旨在提供经过优化的质量和单个零件成本。为了助力实现后一个目标,系列中的某些刀具能够完成多种任务,例如只需一道工序即可完成粗加工和精加工,从而缩短了生产周期。

M5B90可发挥关键作用的重要应用之一是载客汽车气缸盖的制造。这些都是非常重要的零件,因为它们负责密封气缸顶部,以此打造出燃烧室。此外,气缸盖还包括阀动装置和火花塞。

由于工序的精密性,很多生产商都遭遇了加工过程不稳定、有毛刺和刀片寿命无法预测的问题。这一步的大多数刀具都需要不断调节刀卡,而每一次调节都不同。换用了M5B90刀具后,实现了流畅的精加工,且磨损情况可预测、无毛刺。该刀具仅产生非常薄的切屑,很容易在切削过程中去除,从而避免了对零件表面造成任何损害。此外,换用M5B90之后可使刀具寿命从平均30,000个工件增加至45,000个。

无论何种情况,有一点是切实存在的,那就是:确实能够缩短生产周期和降低单个零件成本,同时又能提升刀具寿命和质量。在汽车行业,因为大量生产司空见惯,所以哪怕生产周期的缩短非常有限,但是累积起来却能够成就巨大的经济回报。记住这一点,就很难忽略有能力创造可观回报的任何技术。